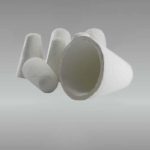

On a maintenant trouvé que des filtres améliorés pour le métal fondu sont obtenus si la mousse céramique est réalisée à partir d’une composition comprenant du carbure de silicium, de l’alumine, du sol de silice colloïdale et une proportion mineure de fibre d’aluminosilicate.

Selon l’invention, il est proposé un filtre en mousse céramique fabriqué à partir d’une composition comprenant du carbure de silicium, de l’alumine, de la silice dérivée du sol de silice colloïdale et des fibres d’aluminosilicate et qui a été cuit à une température telle que le filtre a une matrice céramique dans laquelle les fibres d’aluminosilicate sont sensiblement dissoutes.

Les filtres améliorés pour le métal fondu sont de préférence formés à partir d’une suspension aqueuse ayant une teneur en solides comprenant 20 à 50 % en poids de carbure de silicium, 20 à 50 % en poids d’alumine, 1,5 à 5,0 % en poids de silice dérivée du sol de silice colloïdale et 1 à 3 % en poids de fibres d’aluminosilicate.

La granulométrie du carbure de silicium est de préférence de 1 à 80 microns, et la granulométrie de l’alumine est de préférence de 1 à 40 microns. Les fibres d’aluminosilicate ont de préférence une longueur de 60 microns à 3 mm. Les sols de silice colloïdale sont disponibles dans le commerce et ont une teneur en silice comprise entre 30 et 50 % en poids. La suspension aqueuse utilisée pour produire le filtre de l’invention contiendra donc habituellement de 5 à 10 % en poids de sol de silice colloïdale.

Le filtre en mousse céramique peut être fabriqué en utilisant un procédé connu de fabrication d’une mousse céramique dans laquelle une mousse organique, généralement une mousse de polyuréthane, est imprégnée d’une suspension aqueuse de matériau céramique contenant un liant, la mousse imprégnée est séchée pour éliminer l’eau et le filtre séché la mousse imprégnée est cuite pour brûler la mousse organique pour produire une mousse céramique.

Pendant la fabrication, le filtre en mousse céramique de l’invention doit être cuit à un minimum de 1150 DEG C. De préférence, la température de cuisson se situe dans la plage de 1200 DEG C à 1300 DEG C.

Par conséquent, selon une autre caractéristique de l’invention, il est proposé un procédé de fabrication d’un filtre en mousse céramique comprenant la formation d’une suspension aqueuse contenant du carbure de silicium, de l’alumine, un sol de silice colloïdale et des fibres d’aluminosilicate, l’imprégnation d’une mousse organique avec la suspension, le séchage la mousse imprégnée pour éliminer l’eau et cuire la mousse imprégnée séchée à une température d’au moins 1150 DEG C.

Lorsque le filtre est cuit la silice colloïdale, les fibres d’aluminosilicate et les particules plus fines d’alumine interagissent pour former une matrice céramique entourant le carbure de silicium et les particules d’alumine plus grossières et ayant une phase liante primaire de silicate d’aluminium. La dissolution substantielle des fibres d’aluminosilicate dans la matrice céramique peut être démontrée par un examen microscopique du filtre en mousse céramique à l’aide d’un microscope électronique à balayage (MEB).

La suspension peut également contenir d’autres additifs pour améliorer les propriétés d’application de la suspension pendant l’imprégnation de la mousse organique. Des exemples de tels additifs sont des agents rhéologiques, tels que l’argile, la silice fumée ou des agents épaississants organiques, des adjuvants de revêtement, tels que l’alcool polyvinylique et des agents antimousse.

Si souhaité, les filtres de l’invention peuvent être encore améliorés en les revêtant d’un matériau céramique supplémentaire de la même composition après séchage et avant cuisson de la mousse organique imprégnée. Lorsque les filtres sont revêtus de cette manière, la masse de revêtement constituera généralement 5 à 10 % en poids du filtre fini.

Les filtres de l’invention sont plus résistants et moins friables que les filtres en carbure de silicium à liant phosphate et du fait qu’ils sont plus résistants, il est possible de les utiliser sous forme de sections plus minces, c’est-à-dire de l’ordre de 15 mm ou moins.